金型および装置設計技術を備えた統合生産ラインは、パナソニックによってビンズン省工場に移管され、国内市場向けの有線電気機器を生産します。

日本では、電気スイッチとソケットの 80% 以上が製造および供給されています。 パナソニック電工パナソニック株式会社の会員ユニット。

特に、三重県津工場はパナソニック電工の配線機器事業のマザー工場であり、年間8,000万台の生産能力を誇ります。 ここでは、配線器具が最新の生産ラインで生産され、市場にリリースされる前に厳格な基準を完全に満たしています。

パナソニックの配線器具

津工場では「一貫生産ライン」を導入しており、原材料(プラスチックシートやペレット)の加工から製品の製造、包装までを外部委託せずに「自給自足」することが可能です。

さらに、この工場は独自の部品金型の設計と保守、および他の多くの製造会社に主に委託される生産設備の設計も行っています。

日本の電気スイッチやコンセントの80%以上はパナソニックが製造・供給しています。

パナソニックでは、機械への原材料の導入から組み立て、テスト、梱包に至るまで、スイッチとソケットの生産プロセスが完全に自動化されています。 これにより、安定した品質の製品を大量生産することができます。

津工場での一貫生産

津工場の量産を支える設備の一つに、ロックスプリングを生産する複合加工機があります。この装置を使用することで、電気による火災爆発の危険を回避し、プラグが詰まったキャップをしっかりと成形することができます。

パナソニック幹部によると、この複合加工成形機は毎分480個の複雑な形状のロックスプリングを作成できるという。 この製品は現在、ベトナムを含む世界の多くの国に輸出されています。

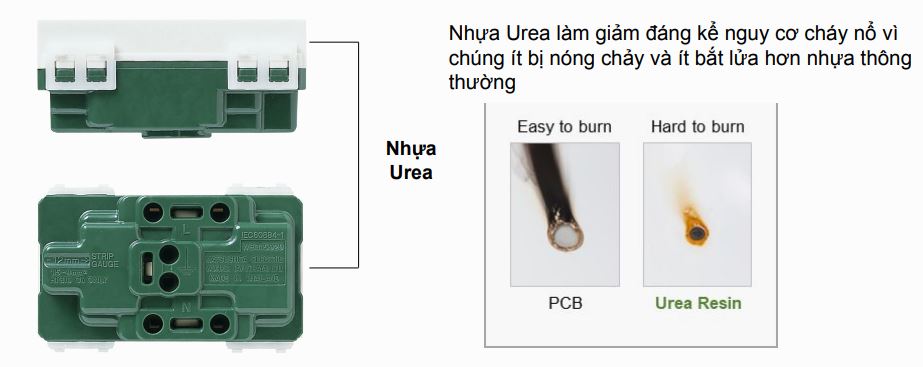

防爆性能を備えたユリアホルムアルデヒド樹脂を配線器具に採用

火災や爆発の危険性を最小限に抑えるため、同社は通常のプラスチックよりも耐火性があり、燃えにくい尿素ホルムアルデヒドプラスチックを独自の原料として開発した。 現在、このタイプのプラスチックは電気のスイッチやソケットに一般的に使用されており、安全な電気環境の提供に役立っています。

難燃性プラスチックの使用に加え、 パナソニックの配線器具 伸縮機構により安全性も確保されています。 したがって、ソケット内の銅線は密閉されたままですが、簡単に抜き差しできます。

パナソニックは、すべてのケーブル機器製品に適用される厳格な基準に基づいた品質テストを確立しています。 そこで技術スタッフがカメラによる目視検査と全自動検査を実施し、製品の品質を確保します。

配線機器(ソケット、プラグ、スイッチなど)の分野において、パナソニックは、今後の主な目標の一つがこの事業を世界的に拡大することであると判断しており、ベトナムは主要市場と考えられています。

計画通り、2024年にビンズオン省にパナソニック電工の新工場が建設される 同社の生産能力は現在のレベルの 1.8 倍、年間ほぼ 1 億 5,000 万台のデバイスに増加します。

パナソニックは、ベトナム工場の運営に向けた技術移転の準備として、2014年から約25人の従業員に設備の操作やメンテナンス方法を教える研修を実施。 金型設計スキル。 津工場では設備管理・品質管理技術と製品設計技術が生かされています。

ベトナムで販売されるソケットおよびプラグ機器の製品範囲について、パナソニックは、市場で入手可能な他の製品と価格で直接競争するのではなく、ユーザーに安全をもたらす高品質を重視すると主張しています。

「ビールの第一人者になりたい。テレビ中毒者。完全なインターネット忍者。受賞歴のある主催者。誇り高い起業家。」